This post is also available in: English (angielski)

Laboratorium optymalizacji i automatyzacji procesów produkcyjnych Przemysłu 4.0 prowadzi świadczenie usług badawczych w zakresie optymalizacji procesów i minimalizacji kosztów produkcji. Umożliwia odpowiednie planowanie, testowanie, monitorowanie i kontrolę produkcji. Pozwalana na wykorzystanie rozszerzonej rzeczywistości – symulowanie procesów, tworzenie modeli 3D, cyfrową reprezentacja wyrobów w zakresie digitalizacji informacji pozwalającej na stworzenie bardziej efektywnego łańcucha wartości i wydajniejsze zarządzanie procesami produkcji na wszystkich poziomach, elastycznych i inteligentnych technologiach produkcji, nowoczesnej komunikacji z wykorzystaniem technologii i możliwości współczesnych sieci pomiędzy uczestnikami rynku, systemami i użytkownikami końcowymi.

Usługi w ramach „Laboratorium do optymalizacji i automatyzacji procesów produkcyjnych Przemysłu 4.0”

- Projektowanie wyrobów i szybkie prototypowanie

- Planowanie i automatyzacja procesów produkcyjnych

- Tworzenie szczegółowych modeli 3D wyrobów

- Tworzenie cyfrowej reprezentacji wyrobów i procesów (cyfrowy bliźniak)

- Wykonywanie obliczeń GPU

Dostępny sprzęt, oprogramowanie i stanowiska badawcze

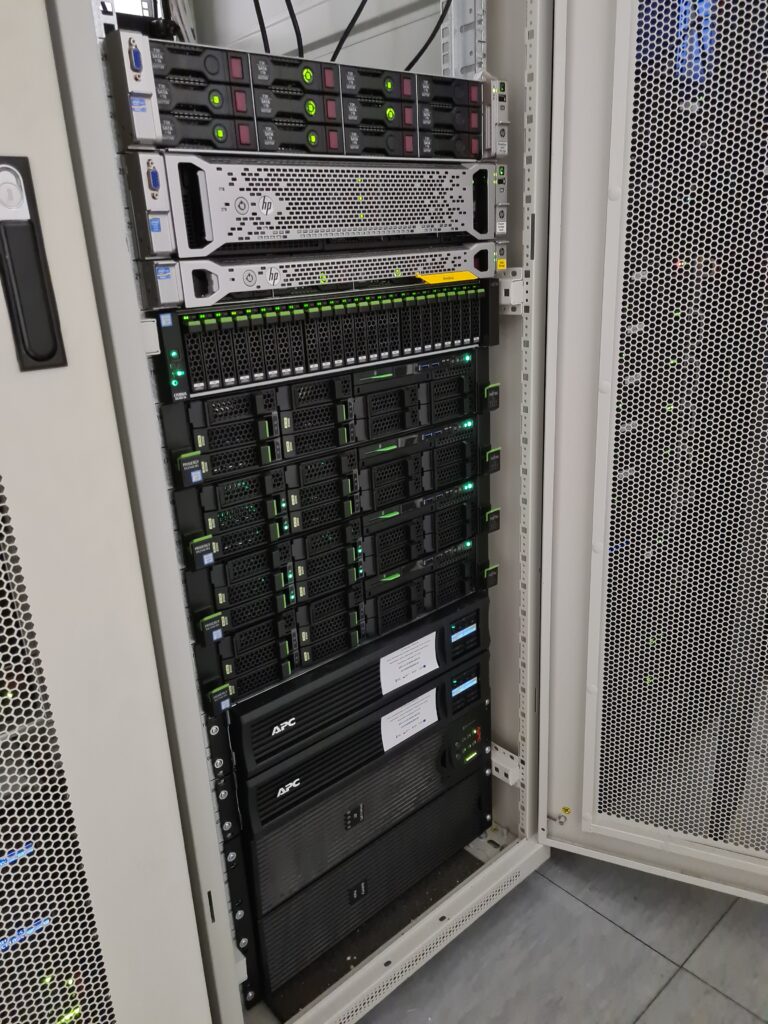

Infrastruktura serwerowa

Serwer obliczeniowy wykorzystuje wiele rdzeni GPU zapewni wystarczającą prędkość przetwarzania danych.

Stanowisko z modułem transportu i kontroli jakości

Kontrola jakości realizowana na podstawie czujników. Zastosowanie wysoko specjalistycznych technik pomiarowych, zapewnia odpowiednią ilość danych do optymalizacji i automatyzacji procesów produkcyjnych.

Stanowisko z modułem robota przemysłowego

Składa się z modułu robota przemysłowego wraz z odpowiednimi czujnikami. Dane z czujników w czasie rzeczywistym pozwalają na optymalizację ruchów ramienia robota i dostarczają informacje o aktualnym stanie ramienia robota. Optymalizacja ruchów ramienia robota i automatyzacja sterowania pozwala na współpracę człowiek-maszyna.

Stanowisko umożliwiające tworzenie bliźniaków procesów i produktów

Cyfrowy bliźniak to cyfrowa reprezentacja podmiotu lub systemu rzeczywistego. Technologia ta pozwala na stały nadzór na gotowym produktem w ramach sensorów w przemyśle 4.0. W skład stanowiska wchodzi skaner 3D, który umożliwia tworzenie precyzyjnych modeli trójwymiarowych produktów, okulary rozszerzonej rzeczywistości, sprzęt komputerowy o wysokiej mocy obliczeniowej, który pozwala na tworzenie trójwymiarowych obrazów cyfrowych bliźniaków w czasie rzeczywistym.

Lista dostępnej infrastruktury i oprogramowania

| Infrastruktura | Oprogramowanie |

| Węzeł obliczeniowy wspierający GPU | Oprogramowanie do planowania procesów produkcyjnych |

| UPS do serwera obliczeniowego GPU | Oprogramowanie projektowania wyrobów |

| Moduł sortowania i transportu | System do optymalizacji procesów |

| Moduł transportu o orientacji przestrzennej detalu | System komunikacyjny z siecią sensorów |

| Moduł obróbki i kontroli jakości | Aplikacja do szybkiego prototypowania |

| Moduł magazynowania wyrobu z robotem kartezjańskim | System do wirtualizacji |

| Moduł robota 6-osiowego | Aplikacja do testowania modeli |

| Czujniki ramienia robota | System do optymalizacji kosztów |

| Drukarka 3D | System do rozpoznawania obrazów |

| Skaner 3D | Oprogramowanie skanera 3D |

| Komputery przenośne, o dużej mocy obliczeniowej, niezbędnej do złożonych obliczeń i obróbki cyfrowej obrazów o wysokiej rodzielczości | System analityki dużych zbiorów danych i sztucznej inteligencji |

| Monitory | System cyfrowego bliźniaka |

| Urządzenie mobilne (tablet/smartphone) | |

| Okulary rzeczywistości rozszerzonej (ang. Augmented Reality) |